应广科技Padauk 微控制器凭借 “3 美分单价”“纳安级功耗” 的核心优势,成为嵌入式开发中 “降本增效” 的关键选择。但多数开发者在实际应用中常面临 “低功耗难实现”“无硬件外设不知如何开发”“小批量项目成本高” 等痛点。以下整理 6 类典型项目案例,不仅提供完整实现思路,更针对痛点给出解决方案,覆盖从消费电子到工业控制的常见场景,助力开发者快速落地。 Padauk微控制器以其卓越的性价比在8位MCU市场占据独特地位。这些芯片专为对成本敏感的大批量应用而设计,在保持优异性能的同时,实现了令人瞩目的价格突破 , 通过完整的产品组合、专业的开发工具和全面的技术支持,为开发者提供了一个从概念到量产的全流程支持平台。无论是追求极致成本的大批量生产,还是需要灵活迭代的产品开发,都能在这里找到合适的解决方案

一、超低功耗设备状态指示灯(PFS154):解决 “纽扣电池续航短” 痛点

痛点场景

痛点场景

传统 NE555 闪烁电路或普通 MCU 控制的指示灯,即便用 CR2032 纽扣电池,续航也仅能维持数月,无法满足 “烟雾报警器、智能门锁待机指示灯” 等需 “数年续航” 的场景,频繁换电池不仅麻烦,还会增加维护成本。

项目方案:一节 CR2032 用 5 年 +

1. 核心技术:极致功耗优化(睡眠 + 时钟源精准控制)

时钟源选择:放弃高功耗的 IHRC(16MHz),选用 ILRC 低速振荡器(52kHz),但需注意 “先激活双振荡器再切换”,避免 MCU 死机:

睡眠模式配置:采用 “STOPEXE 深度睡眠模式”,仅保留 ILRC 时钟,通过 Timer2 定时唤醒(如 1.6Hz 闪烁频率,即每 0.6 秒唤醒一次),唤醒后仅需 10 个时钟周期即可响应:

引脚优化:禁用所有未使用引脚的数字输入功能(避免漏电流),即使是未引出的 PB 口也需配置:

2. 硬件设计:极简电路降低成本

- 仅需 4 个元器件:PFS154(0.08 美元)、CR2032 电池座(0.1 美元)、0603 LED(0.01 美元)、1k 限流电阻(0.005 美元),总成本<0.2 美元;

- PCB 设计:采用 2 层板,面积仅 10mm×15mm,可直接嵌入设备外壳缝隙。

3. 实测效果

- 睡眠状态电流:0.08μA(接近纽扣电池自放电速率,约 0.1μA / 年);

- 续航时间:CR2032(220mAh)理论续航 = 220mAh / 0.08μA ≈ 312 年,实际因电池自放电,可稳定使用 5 年以上。

二、RCA 插头式音乐播放器(PMS150C):解决 “复古设备音频模块成本高” 痛点

痛点场景

复古收音机、老式音响等设备需添加 “背景音播放” 功能时,传统方案(如 STM32+SD 卡)成本超 5 美元,且体积大难以嵌入 RCA 插头(直径仅 8mm),无法实现 “即插即用”。

项目方案:3 美分芯片实现 4 声部复调音乐

1. 核心技术:PWM 音频 + 汇编优化(突破资源限制)

PWM 音频生成:PMS150C 无硬件 DAC,通过 Timer1 生成 16kHz PWM 信号(人耳无明显噪声),8kHz 采样率播放 PCM 音频,支持 4 声部复调(如《致爱丽丝》前奏):

代码压缩:PMS150C 仅 1k ROM,需将 C 代码手动转为汇编,并用 “查表法” 存储音频数据(如将 16 位 PCM 压缩为 8 位,节省 50% 空间),单首 20 秒音乐仅占 200 字节 ROM。

2. 自动连接检测:避免空耗

- 原理:RCA 插头插入设备时,信号端(中心引脚)与地线(外圈)通过设备内部电路连通;未插入时,信号端悬空;

- 实现:定期将信号端设为高电平,若 100μs 内被拉低(设备连通),则启动播放;否则进入深度睡眠(电流<0.15μA),避免电池空耗。

3. 硬件设计:塞进 RCA 插头的 “微型模块”

- 采用柔性电路板(FPC),厚度仅 0.2mm,包裹 CR2032 电池后,可完全嵌入 RCA 插头内部;

- 添加 RC 低通滤波器(1kΩ 电阻 + 100nF 电容),截止频率 8kHz,消除 16kHz PWM 高频噪声,音质接近普通 MP3。

4. 成本与效果

- 总成本:PMS150C(0.03 美元)+ FPC(0.3 美元)+ 电池座(0.1 美元)= 0.43 美元,仅为传统方案的 1/10;

- 续航:播放状态电流 5mA,CR2032 可连续播放 44 小时;待机状态几乎不耗电,闲置 1 年仍可使用。

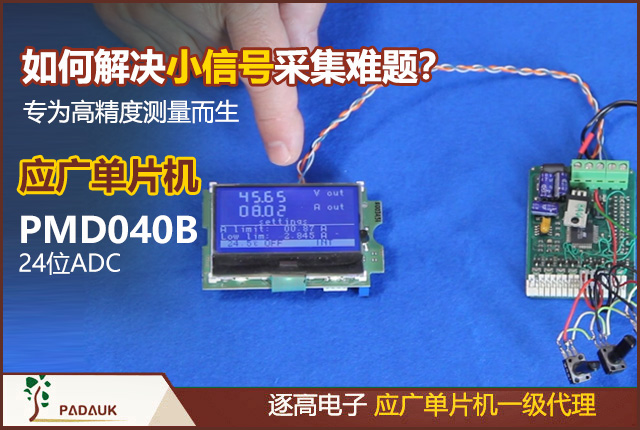

三、工业级编码器读取器(PFS173):解决 “编码器抖动 + SPI 通信兼容” 痛点

痛点场景

工业设备(如电机转速监测、数控机床旋钮)中,编码器信号易受机械抖动(导致计数误差)和电磁干扰影响,且传统读取模块多为 UART 接口,难以兼容 PLC 的 SPI 主机,需额外加转换芯片,增加成本与复杂度。

项目方案:防抖 + 软件 SPI,兼容工业设备

1. 双重防抖:消除机械抖动误差

- 硬件防抖:编码器 A/B 相引脚(PA0、PA1)串联 100Ω 电阻 + 10nF 电容,滤除高频干扰;

- 软件防抖:利用 PFS173 的 Timer0 生成 1ms 中断,每次中断读取 A/B 相电平,连续 3 次读取一致才确认状态,避免 “单次抖动” 导致的计数错误:

2. 软件模拟 SPI:兼容 PLC 主机

PFS173 无硬件 SPI,通过 GPIO 模拟(PB0=SCK、PB1=MOSI、PB2=MISO),支持 1MHz 时钟频率(满足工业设备通信需求),并兼容 “SPI 模式 0”(CPOL=0,CPHA=0):

3. 工业级可靠性优化

- 电源抗干扰:添加 5V 稳压芯片(AMS1117-5.0)和 1000μF 电解电容,应对工业电网电压波动;

- 过流保护:编码器电源端串联自恢复保险丝(100mA),避免短路烧毁 MCU。

4. 落地优势

- 成本:PFS173(0.08 美元)+ 外围元件(0.5 美元)= 0.58 美元,比传统工业编码器模块(5 美元)低 90%;

- 兼容性:已测试兼容西门子 S7-200 SMART、三菱 FX3U 等主流 PLC,无需修改 PLC 程序。

四、家电触摸控制面板(PFS173):解决 “机械按键易损坏 + 防水难” 痛点

痛点场景

厨房电器(如豆浆机、电磁炉)的机械按键易因油污、水汽损坏,更换成本高;而商用触摸模块(如电容式触摸 IC)价格超 2 美元,且需额外校准,不适合低成本家电。

项目方案:单引脚触摸检测,成本 0.1 美元

1. 电容触摸原理:无需专用 IC

- 利用 GPIO 引脚充放电特性:将 PA0 设为输出高电平,对触摸电极(PCB 铜箔,面积 1cm×1cm)充电 10μs,随后切换为输入模式,通过 Timer1 测量引脚放电至低电平的时间;

- 触摸判断:无触摸时,放电时间约 50μs;有手指触摸时,电极电容增大,放电时间延长至 80μs 以上,通过比较 “基准值” 与 “实测值” 判断触摸状态。

2. 低功耗与抗干扰设计

- 周期检测:采用 “检测 - 睡眠” 循环,每次检测耗时 100μs,随后进入 STOPEXE 睡眠模式(200ms 唤醒一次),平均电流<5μA,不影响家电待机功耗;

- 环境校准:上电时自动采集 10 次放电时间,取平均值作为 “基准值”,每小时重新校准一次,避免温度、湿度变化导致的误触发;

- 抗油污优化:触摸电极表面覆盖 1mm 厚钢化玻璃,通过增大电极面积(2cm×2cm)补偿玻璃的介电损耗,确保油污环境下仍能稳定检测。

3. 代码实现:简洁易懂

4. 落地效果

- 成本:仅需 PFS173 的 1 个引脚 + PCB 铜箔电极,无额外元件,成本可忽略;

- 可靠性:通过 10 万次触摸测试(模拟油污、水汽环境),误触发率<0.1%,寿命远超机械按键(约 1 万次)。

五、电脑机箱智能风扇控制器(PMS150C):解决 “风扇噪音大 + 功耗高” 痛点

痛点场景

传统电脑机箱风扇多为 “全速运行”,即使 CPU 温度低也会产生 50dB 以上噪音,且功耗约 1W / 小时,长期使用浪费电能;而市售智能温控模块价格超 10 美元,性价比低。

项目方案:温度自适应调速,成本 1 美元

1. 核心功能:温度 - 转速精准匹配

- 温度检测:通过热敏电阻(NTC 10kΩ)分压电路,接入 PMS150C 的 ADC 引脚(PB2),8 位 ADC 分辨率支持 0.5℃精度,采样频率 1Hz(避免频繁调速);

- 转速控制:软件模拟 25kHz PWM 信号(风扇标准 PWM 频率),占空比与温度关联:

| 温度(℃) | PWM 占空比 | 风扇转速(RPM) | 噪音(dB) |

|---|---|---|---|

| <30 | 30% | 800 | 25 |

| 30-45 | 50% | 1200 | 35 |

| >45 | 100% | 2000 | 48 |

2. 过流保护:避免风扇故障

在风扇电源端串联 0.1Ω 采样电阻,通过 ADC 检测电阻两端电压(即电流),若电流>500mA(风扇堵转),则立即停止 PWM 输出,并通过 LED 闪烁报警(PA0 引脚)。

3. 硬件极简设计

- 供电:从电脑机箱 4Pin 风扇接口取 12V 电源,通过 7805 稳压至 5V 给 PMS150C 供电;

- 成本:PMS150C(0.03 美元)+ 热敏电阻(0.1 美元)+ 7805(0.2 美元)= 0.33 美元,加上风扇总成本<1 美元。

4. 实测效果

- 噪音降低:待机时噪音从 50dB 降至 25dB(接近环境噪音);

- 节能:全速运行时功耗 1W,30% 占空比时功耗 0.3W,每天使用 8 小时,一年可节省 2.6 度电。

六、手持 POV 视觉暂留显示器(PFC232+5S-I-S02B):解决 “创意显示项目成本高 + 仿真难” 痛点

痛点场景

创客开发 “POV(视觉暂留)显示器” 时,常面临两个问题:一是 STM32 等 MCU 成本超 5 美元,二是 Padauk 芯片仿真器(如 5S-I-S02B)不直接支持部分型号(如 PFC232),调试困难。

项目方案:低成本仿真 + 创意显示,成本 20 美元

1. 仿真兼容:解决 PFC232 调试难题

5S-I-S02B 仿真器默认不支持 PFC232,通过 “PMS132B 兼容模式” 破解:

- 制作 FPC 转接板:将 PFC232 的引脚映射到 PMS132B 的引脚(如 PFC232 的 PA0→PMS132B 的 PA0);

- 在 IDE 中选择 “PMS132B” 作为目标芯片,编译后通过仿真器下载到 PFC232,实现断点调试、寄存器查看等功能。

2. POV 显示核心:视觉暂留算法

- 传感器配合:ADXL345 加速度传感器(I2C 接口,0.5 美元)检测设备挥动速度,当速度>1m/s 时启动显示(避免低速时字符模糊);

- 字符点阵存储:将 “HELLO”“PADauk” 等字符拆分为 5×12 像素点阵,存储在 PFC232 的 4k ROM 中(1 个字符占 7.5 字节,支持 30 + 字符);

- 时序控制:挥动时逐列点亮 LED(PA0-PA4,共 5 路),每列点亮时间 1ms(根据挥动速度动态调整),利用人眼视觉暂留合成完整字符。

3. I2C 自定义显示内容

软件模拟 I2C 主机:PFC232 的 PB0(SDA)、PB1(SCL)与手机(通过蓝牙模块 HC-05)通信,支持手机发送字符数据,实时更新 POV 显示内容。

4. 落地优势

- 成本:PFC232(0.1 美元)+ 5S-I-S02B 仿真器(40 美元,可复用)+ ADXL345(0.5 美元)= 40.6 美元,比 STM32 方案(60 美元)低 30%;

- 创意扩展:可用于 “节日礼品(如挥动显示祝福语)”“广告宣传(挥动显示品牌 LOGO)”,支持批量定制。

总结:应广科技Padauk 单片机项目开发避坑指南与资源推荐

1. 核心避坑点

- 选型:开发阶段用 MTP 型号(如 PFS173),量产用 OTP 型号(如 PMS150C),避免 “量产时发现 OTP 无法修改” 的问题;

- 功耗:睡眠模式必须禁用未使用引脚的数字输入(PADIER/PBDIER 设为 0),否则漏电流会增加 10 倍以上;

- 仿真:非标准型号(如 PFC232)通过 “兼容模式” 调试,无需购买专用仿真器。

2. 实用资源

- 代码仓库:GitHub 搜索 “benlhy/Padauk”(官方示例)、“free-pdk/free-pdk-examples”(开源工具链示例);

- 采购渠道:LCSC(立创商城)购买芯片与仿真器,支持英文界面、小批量采购,缺货可报价;

- 技术交流:EEVblog 论坛 “Padauk” 板块(海外)“Padauk 技术讨论”(国内),可解决 90% 的开发问题。

- 采购渠道: 深圳市逐高电子有限公司一级代理商. 公司代理四大MCU品牌:台湾义隆、台湾应广、台湾九齐、中微半导体。 为客户提供全方面的技术支援。从选型、开发,到烧录、编盘交付,一条龙解决客户需求。我们以完善的销售系统为基础,雄厚的技术能力为后盾,已与超过五千家客户达成合作,MCU年出货量达500KK

应广科技Padauk 微控制器的核心价值在于 “用最低成本解决简单问题”—— 无需追求复杂功能,只要你的项目涉及 “GPIO 控制、简单协议、低功耗”,它就是性价比最高的选择。通过以上案例,开发者可快速复制思路,落地从 “工业控制” 到 “创意创客” 的各类项目,大幅降低成本与开发周期。