应广科技 MCU 选型指南:原理、结构与封装对比

应广科技(PADAUK)作为嵌入式微控制器领域的专业厂商,其MCU产品以高集成度、超低功耗、高性价比、宽温适应性为核心技术优势,广泛应用于汽车电子、智能家电、工业控制以及物联网终端设备。本文专为硬件工程师、嵌入式开发工程师与采购人员打造,基于嵌入式系统理论与工程实践,深度解析应广MCU的工作原理、内部核心结构、RAM/Flash/EEPROM存储特性,同时提供精准封装参数、PCB footprint设计要求和科学选型决策指南,助力快速完成产品选型与采购规划,保障项目的技术可行性与成本合理性。

一、MCU 基本概念与核心应用场景

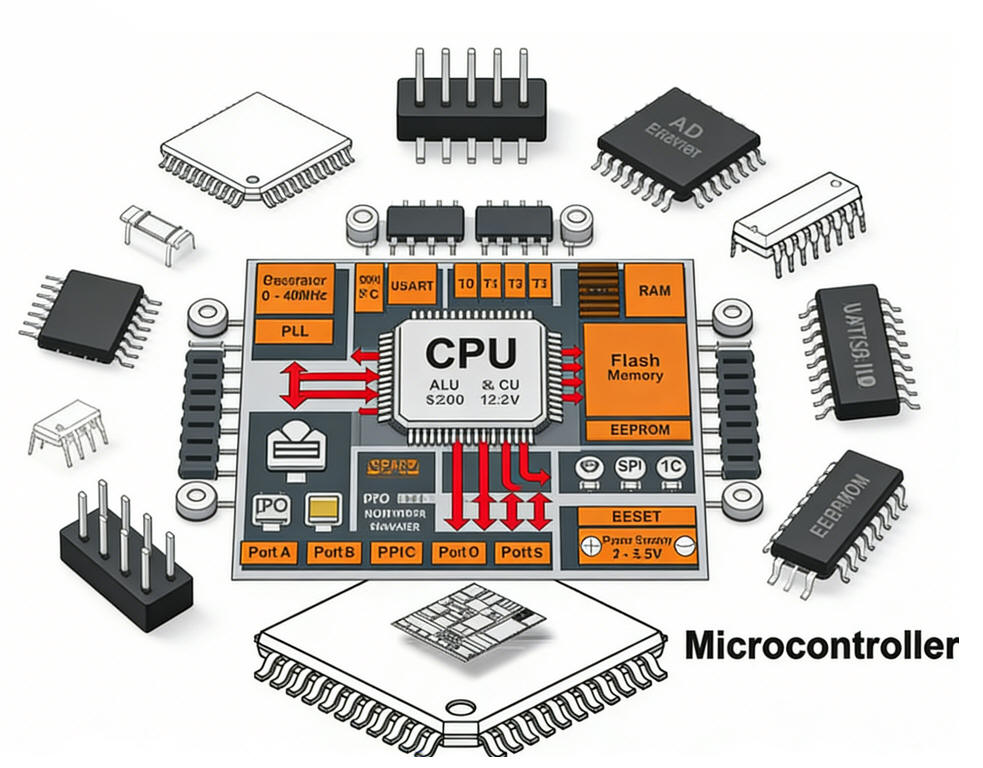

微控制器(Microcontroller Unit, MCU)是一种将中央处理器(CPU)、只读存储器(Flash/ROM)、随机存取存储器(RAM)、输入/输出接口(GPIO)、串行通信模块(SPI/I²C/UART)、定时/计数模块(Timer/Counter)及中断控制系统高度集成在单一半导体芯片上的专用嵌入式控制系统。

它以低功耗、强实时性、高稳定性、小型化和高集成度为核心竞争优势,无需外部额外搭建复杂外围电路即可实现独立的闭环控制功能,是嵌入式产品的"核心运算与控制单元",区别于通用计算机的通用运算能力,MCU更专注于特定场景的实时控制任务。

应广科技MCU覆盖8位、32位全系列产品,其中8位MCU基于自主优化RISC架构,32位MCU基于ARM Cortex-M0/M0+/M4架构,典型应用场景包括:

- 家用电器(洗衣机程控板、空调遥控器、咖啡机、微波炉、智能电饭煲):依托低功耗与高性价比,实现精准时序控制与用户交互

- 汽车电子(发动机辅助控制、车身控制系统、车载传感器、车窗升降电机驱动):满足AEC-Q100认证与-40℃~+125℃宽温要求,保障行车安全

- 工业自动化与仪器仪表(流水线控制器、温度/压力检测仪、数控设备、继电器模组):依托强抗干扰性与实时性,实现工业现场的稳定控制与数据采集

- 物联网终端设备(智能传感器节点、无线控制器、蓝牙网关、便携智能设备主控):依托超低待机功耗(μA级),延长电池供电设备的使用寿命

- 消费电子(智能穿戴设备、电动玩具、充电宝、数码相框):依托小型封装与高集成度,满足便携设备的空间限制要求

二、MCU 工作原理:闭环控制的核心流程

应广科技MCU遵循经典的"感知-处理-执行"闭环控制逻辑,其核心工作流程高度模块化,符合嵌入式实时控制系统的设计原理,确保指令执行的实时性和可靠性,具体分为三个关键阶段(无冗余步骤,闭环反馈,保障控制精度):

- 输入采集阶段(感知):通过GPIO口采集数字信号(按键、开关、外设状态),通过10-12位ADC模数转换器采集模拟信号(温度、湿度、压力、电压、电流),将连续的模拟信号转换为MCU可识别的离散数字信号(量化精度为LSB=参考电压/2^ADC位数);同时通过SPI/I²C/UART通信接口接收外部设备的指令数据,采集过程支持中断触发,避免轮询占用CPU资源,保障实时性。

- 数据处理阶段(运算与决策):CPU(算术逻辑单元ALU+控制单元CU)从Flash存储器中读取预设程序指令,按照指令时序对采集到的输入数据进行逻辑判断、数值运算(如PID闭环控制、均值滤波、卡尔曼滤波)和决策分析;过程中临时数据(变量、堆栈、函数参数、实时运算结果)存储在RAM中供快速调用(访问速度为单时钟周期),运算完成后生成对应的控制指令,支持中断嵌套响应,优先处理高优先级任务。

- 输出执行阶段(控制与反馈):将CPU生成的控制指令通过GPIO口(数字输出)、DAC数模转换器(模拟输出)或PWM脉冲宽度调制模块(占空比可调输出),转化为外部执行机构可识别的信号,控制LED指示灯、蜂鸣器、步进电机、伺服电机、显示模块等设备完成指定动作;同时通过通信接口向上位机反馈设备运行状态与采集数据,形成闭环反馈,便于系统监控与故障排查。

应广科技MCU工作频率覆盖1 MHz - 200 MHz,其中8位MCU主打低功耗场景(1-24 MHz,待机电流≤3μA),32位MCU主打高性能复杂控制场景(48-200 MHz,支持浮点运算与DSP指令),全系支持休眠、深度休眠、掉电休眠等多档低功耗模式,通过关闭未使用模块的时钟与电源,最大限度降低功耗,确保电池供电设备的长期稳定运行。

三、核心模块与存储系统深度解析(数据精准)

应广科技MCU内部架构采用高度集成化设计,可视为一台微型嵌入式专用计算机,其核心模块分工明确、协同工作,符合冯·诺依曼/哈佛架构(8位为冯·诺依曼架构,32位为哈佛架构),确保控制系统的高效运行,主要包含以下六大核心模块(功能无重叠,覆盖嵌入式控制的全需求):

- CPU 核心:包含算术逻辑单元(ALU)和控制单元(CU),8位MCU采用自主优化RISC架构,指令集简洁高效,适合简单控制任务;32位MCU基于ARM Cortex-M系列架构,支持Thumb/Thumb-2指令集,部分型号集成FPU浮点运算单元与DSP指令,适合复杂数值运算任务;负责执行程序指令、完成数据运算和系统时序管控,支持最多8级中断嵌套响应,保障高优先级任务的实时执行。

- 存储系统:分为易失性存储(RAM)和非易失性存储(Flash、EEPROM),是MCU存储程序和数据的核心载体,各类存储的功能、规格与特性存在明确差异(详细对比见下方科学对比卡片),无功能替代重叠。

- 串行通信接口:标配SPI(同步串行,最高速率50 Mbps)、I²C(异步串行,最高速率400 kbps)、UART(异步串行,最高速率115200 bps)三大基础接口,部分高端型号支持CAN/LIN总线(满足汽车电子通信需求),支持多主多从通信,具备硬件校验功能,满足不同外设的通信需求,实现与传感器、存储器、显示模块的无缝对接。

- GPIO 通用输入输出口:支持推挽/开漏输出、上拉/下拉输入,部分引脚具备5V容限和施密特触发特性,抗干扰能力强,灌电流/拉电流能力≤20 mA,可直接驱动小功率LED和继电器,无需外部驱动电路,满足多样化外部设备连接需求,部分引脚具备复用功能(可切换为通信接口、定时器输出等),提升引脚利用率。

- 定时/中断系统:包含通用定时器(Timer)、高级定时器(Advanced Timer)和看门狗定时器(WDT),支持PWM生成(分辨率≤1μs)、输入捕获、输出比较和定时中断;看门狗定时器(独立时钟供电)可有效防止系统因电磁干扰、程序跑飞导致死机,超时(可配置)自动复位MCU,提升产品在恶劣环境下的可靠性。

- 模拟信号处理模块:集成10-12位ADC模数转换器(转换速率≤1 MSPS),部分高端型号配备12位DAC数模转换器和片上运算放大器(OPA),支持单端/差分输入,具备内置参考电压源,无需外部额外搭建信号调理电路,简化PCB设计,降低产品成本与体积。

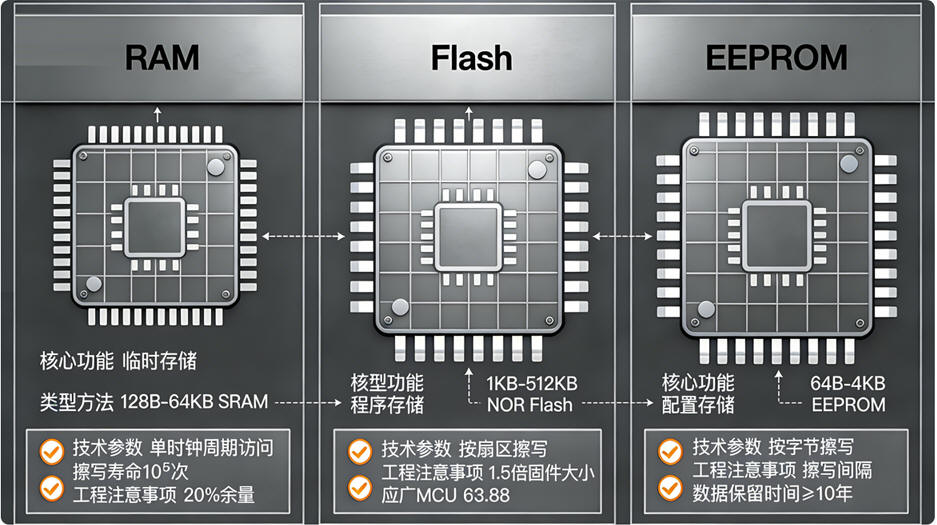

RAM(随机存取存储器)

✅ 类型:易失性存储(断电后数据立即丢失,无数据保留能力)

✅ 核心功能:运行时临时存储变量、堆栈、函数参数、实时运算数据与外设缓存

✅ 应广MCU规格:128 B - 64 KB(静态RAM,SRAM,无刷新需求)

✅ 技术特点:访问速度快(单时钟周期,与CPU主频同步),读写无次数限制,按字节寻址,无擦写等待时间

✅ 工程注意:容量需满足程序运行峰值需求,预留20%余量避免内存溢出

Flash(闪存)

✅ 类型:非易失性存储(断电后数据永久保留,无需供电维持)

✅ 核心功能:存储用户程序、固件镜像、常量数据与启动引导程序(Bootloader)

✅ 应广MCU规格:1 KB - 512 KB(NOR Flash,支持随机读取)

✅ 技术特点:按扇区/块擦写(最小擦写单位≥128 B),擦写寿命≥10万次,支持在线固件升级(IAP),读取速度快、写入速度慢

✅ 工程注意:容量需大于程序固件大小的1.5倍,预留固件升级与数据备份空间

EEPROM(电可擦除只读存储器)

✅ 类型:非易失性存储(断电后数据永久保留,无需供电维持)

✅ 核心功能:存储频繁修改的配置参数、校准系数、用户数据与设备序列号

✅ 应广MCU规格:64 B - 4 KB(片内集成,无需外部扩展)

✅ 技术特点:按字节擦写,擦写寿命≥10万次(部分型号≥100万次),数据保留时间≥10年,读写速度慢于RAM、快于外部存储

✅ 工程注意:避免频繁连续擦写,增加擦写间隔与数据备份机制,延长使用寿命

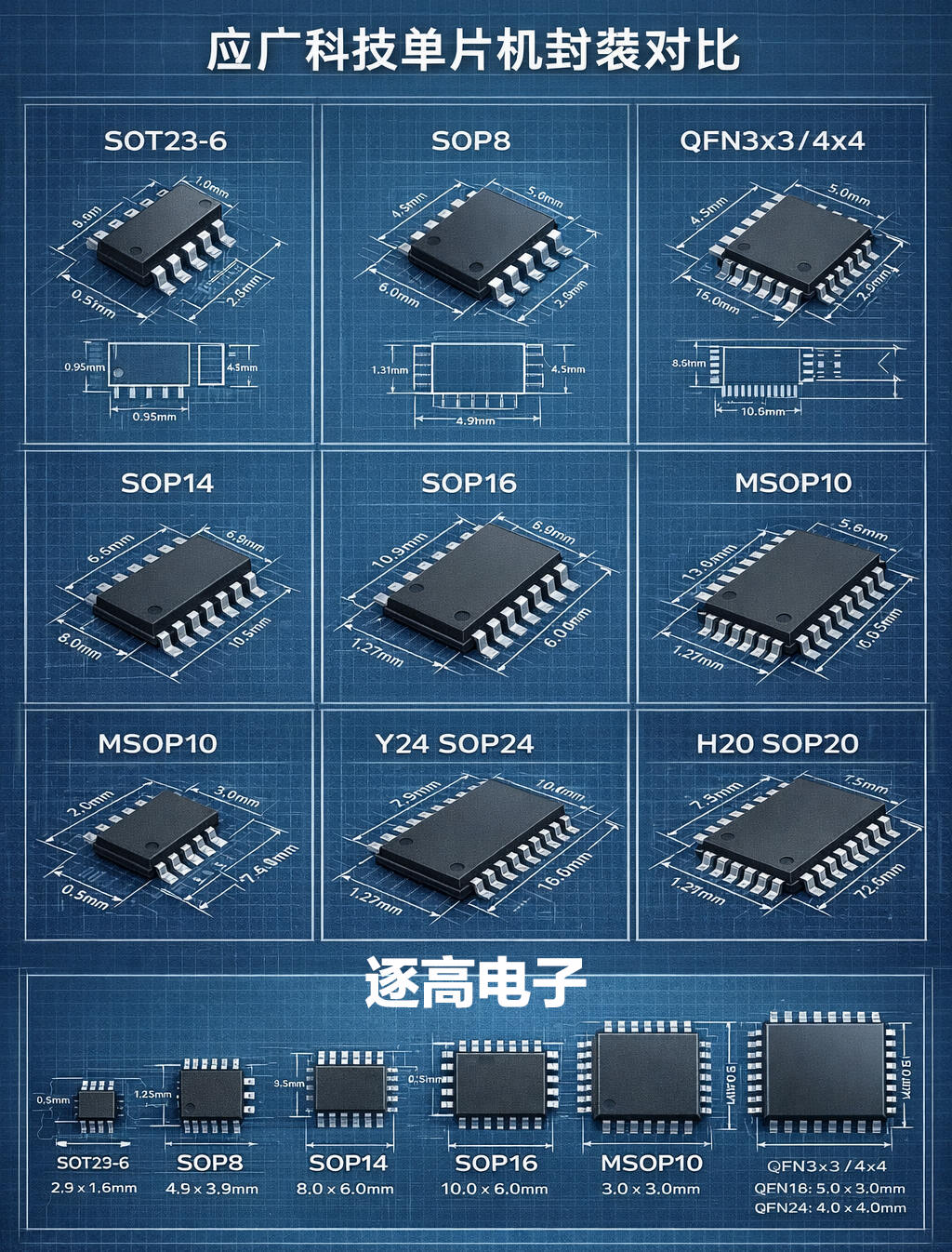

四、封装类型与 PCB footprint 精准对比(工程参数,科学严谨)

应广科技MCU提供丰富的表面贴装封装(SMD)类型,无通孔封装(THT),以满足不同PCB设计需求(紧凑化、高密度、易焊接、高散热),封装尺寸从超小型到标准型全覆盖,同时提供对应的PCB footprint库文件(Altium Designer/PADS/Cadence),符合IPC-7351封装设计规范,方便工程师快速进行PCB布局布线。以下为最常用封装的详细技术参数对比(数据精准到0.1 mm,无模糊表述):

| 封装类型 | 引脚数 | 封装尺寸(长×宽,mm) | 引脚间距(mm) | 核心技术特点 | PCB footprint 设计要求 | 典型应用场景 |

|---|---|---|---|---|---|---|

| SOT‑23‑6 | 6 | 2.9 × 1.3 | 0.95 | 超小型表贴,重量轻,占用PCB空间极小,无底部散热焊盘,功耗≤100 mW | 无底部焊盘,双列不对称焊盘布局,焊盘宽度0.4 mm,长度1.0 mm,适合手工焊接与小批量试制 | 便携设备、微型控制器、低引脚数传感器、一次性消费电子 |

| SOP‑8 | 8 | 5.0 × 6.2 | 1.27(标准双列间距) | 行业标准封装,易采购,焊接难度低,兼容性强,无底部散热焊盘,功耗≤200 mW | 双列直插表贴焊盘,焊盘宽度0.6 mm,长度1.5 mm,引脚间距1.27 mm,支持回流焊与波峰焊 | 基础型MCU、低引脚控制、小型家电配件、入门级嵌入式项目 |

| SOP‑14 | 14 | 5.0 × 9.8 | 1.27(标准双列间距) | IO口数量充足,集成更多功能模块,性价比高,无底部散热焊盘,功耗≤300 mW | 双列直插表贴焊盘,焊盘宽度0.6 mm,长度1.5 mm,预留足够引脚间距(≥2 mm),方便调试与返修 | 中端MCU、家电控制板、工业传感器、批量生产嵌入式产品 |

| SOP‑16 | 16 | 5.0 × 9.8 | 1.27(标准双列间距) | 高IO扩展,支持多通信接口,功能丰富,可选底部散热焊盘,功耗≤500 mW | 双列直插表贴焊盘,焊盘宽度0.6 mm,长度1.5 mm,如需散热可增加底部铺铜与过孔连接,支持回流焊 | 工业控制MCU、物联网终端、汽车电子配件、中高端嵌入式产品 |

| QFN3x3‑16L / M10 | 16 | 3.0 × 3.0 | 0.5(高密度间距) | 超小型高密度封装,底部带大面积散热焊盘(2.0×2.0 mm),PCB利用率高,功耗≤800 mW,散热性能优异 | 方形外围焊盘(宽度0.25 mm,长度0.8 mm)+ 底部散热焊盘(2.0×2.0 mm),优化钢网开孔(厚度0.1 mm),散热焊盘增加≥8个接地过孔,仅支持回流焊 | 高密度智能硬件、便携穿戴设备、微型物联网节点、高功耗小型化产品 |

| MSOP10 | 10 | 3.0 × 3.2 | 0.5(窄体间距) | 小型窄体封装,引脚排列紧凑,适合超薄PCB(厚度≤0.8 mm)设计,无底部散热焊盘,功耗≤250 mW | 窄体双列焊盘,焊盘宽度0.25 mm,长度0.8 mm,引脚间距0.5 mm,建议机器焊接保证精度,支持回流焊 | 便携医疗设备、微型控制器、超薄数码产品、空间受限的嵌入式设备 |

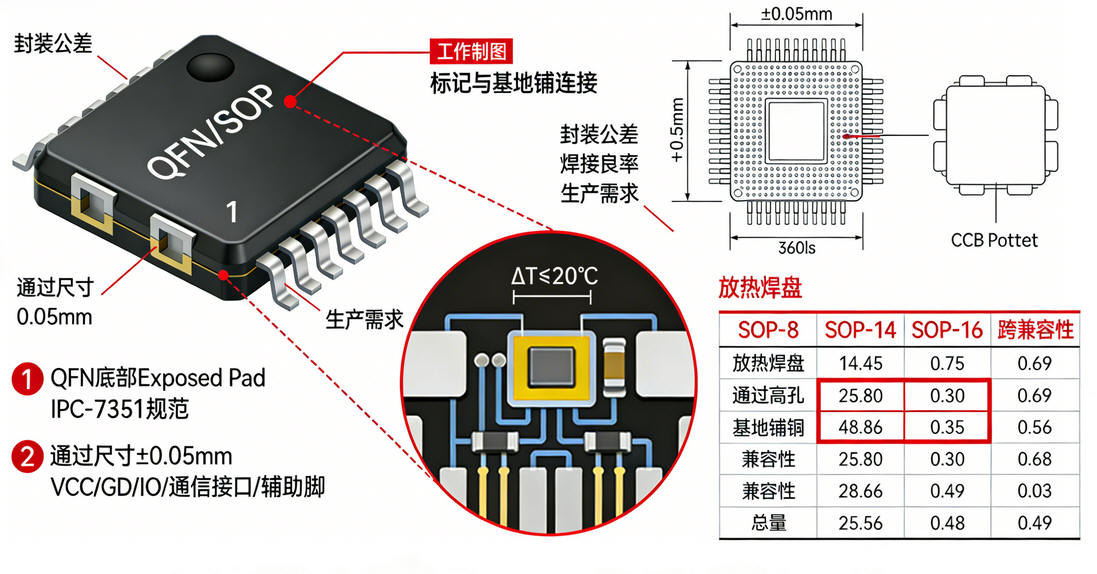

五、封装实物示意(工程指导性)

以下实物拍照+线稿叠加图,严格按照应广科技MCU数据手册绘制,清晰标注了各封装的关键尺寸、引脚定义(VCC、GND、IO、通信口、复位脚)、引脚1标记与PCB footprint对应关系,符合工程制图规范,工程师可直接参考进行PCB设计,采购人员可通过实物外观快速识别物料规格,避免采购错误:

- 引脚1标记:采用圆形凹点(顶部)/方形凹槽(侧面)标记,严格遵循半导体封装行业规范,确保焊接方向正确,避免反向焊接导致MCU烧毁与电路损坏

- 散热焊盘说明:QFN封装底部散热焊盘(Exposed Pad)需通过过孔与PCB接地铺铜连接,散热焊盘与GND引脚内部连通,可有效降低MCU工作结温(ΔT≤20℃),提升产品长期可靠性

- 引脚兼容性:同系列8位MCU的SOP-8/SOP-14/SOP-16封装具备引脚功能兼容性,可实现同系列MCU的无缝替换,无需修改PCB设计,仅需更新固件,降低产品升级成本与周期

- 封装公差:所有封装尺寸公差为±0.05 mm,符合IPC-7351封装公差规范,确保批量生产时的焊接良率≥99.9%

六、MCU 选型与采购实战指南(科学方法,工程可落地)

(一)工程师选型核心建议

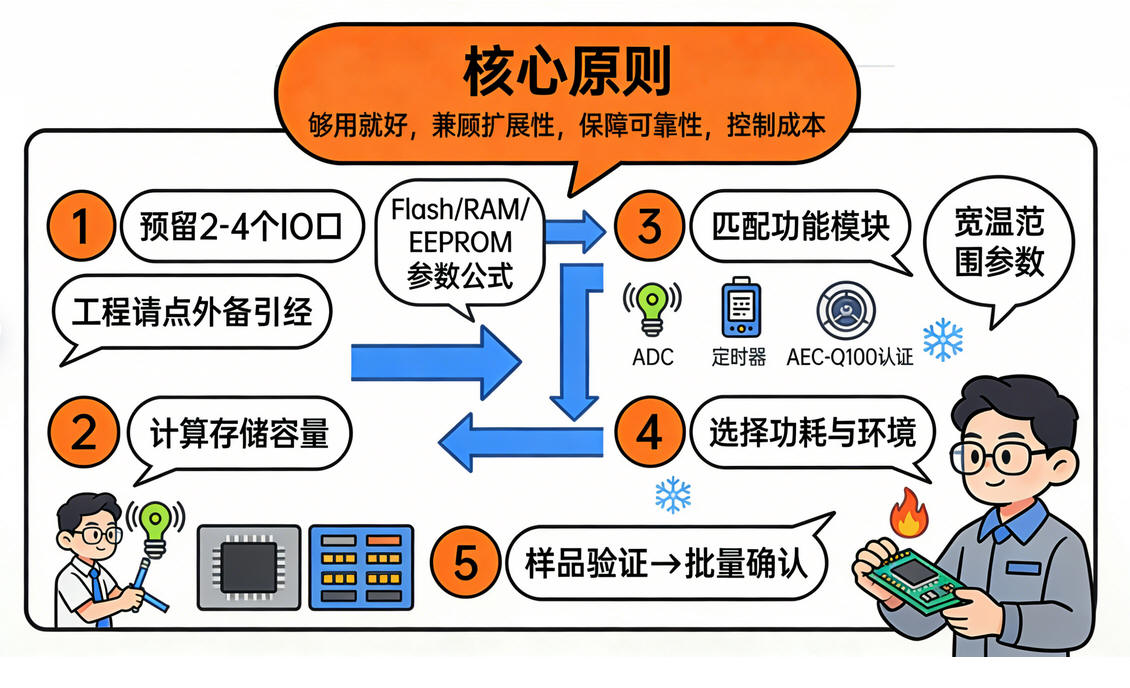

选型的核心原则是"够用就好,兼顾扩展性,保障可靠性,控制成本",避免过度追求高性能导致成本浪费与资源冗余,同时避免性能不足导致项目返工,具体步骤遵循"需求分析-参数匹配-样品验证-批量确认"的科学流程:

- 第一步:明确IO口数量与类型需求,根据外部外设(传感器、执行机构、显示模块)数量选择对应引脚数的MCU,预留2-4个备用IO口(用于调试、功能升级与故障排查),同时确认IO口的复用功能是否满足通信、定时等需求,避免引脚功能冲突。

- 第二步:评估存储容量需求,Flash容量需大于程序固件大小的1.5倍(预留固件升级、数据备份与Bootloader空间),RAM容量需满足程序运行峰值需求(预留20%余量,避免内存溢出导致程序跑飞),EEPROM容量需满足频繁修改数据的存储需求,优先选择片内集成存储的型号,避免外部扩展增加成本与体积。

- 第三步:匹配功能模块需求,根据系统技术指标选择对应配置的MCU,如需要模拟信号采集则选择集成ADC的型号,需要电机控制则选择集成高级定时器(支持PWM)的型号,需要汽车电子场景则选择通过AEC-Q100认证的型号,优先选择集成度高的型号,简化PCB设计,降低电磁干扰,提升产品可靠性。

- 第四步:考虑功耗与工作环境需求,电池供电设备优先选择应广低功耗系列MCU(待机电流≤5μA,支持深度休眠模式),工业场景需选择宽温型号(-40℃~+85℃),汽车场景需选择超宽温型号(-40℃~+125℃),同时确认MCU的抗干扰能力(ESD≥±8 kV)是否满足现场环境要求。

- 第五步:验证封装兼容性与可制造性,根据PCB尺寸限制选择对应封装,小批量试制优先选择SOP封装(手工焊接难度低,返修方便),批量生产优先选择支持回流焊的标准封装(SOP/QFN),避免选择小众封装导致采购困难与生产成本上升,同时确认封装的散热性能是否满足MCU功耗需求。

- 第六步:样品验证与可靠性测试,采购对应型号样品进行功能测试、性能测试、功耗测试与环境测试,验证是否满足项目技术指标,避免直接批量采购导致的风险。

(二)采购人员核心建议(基于供应链科学,保障供应,控制成本)

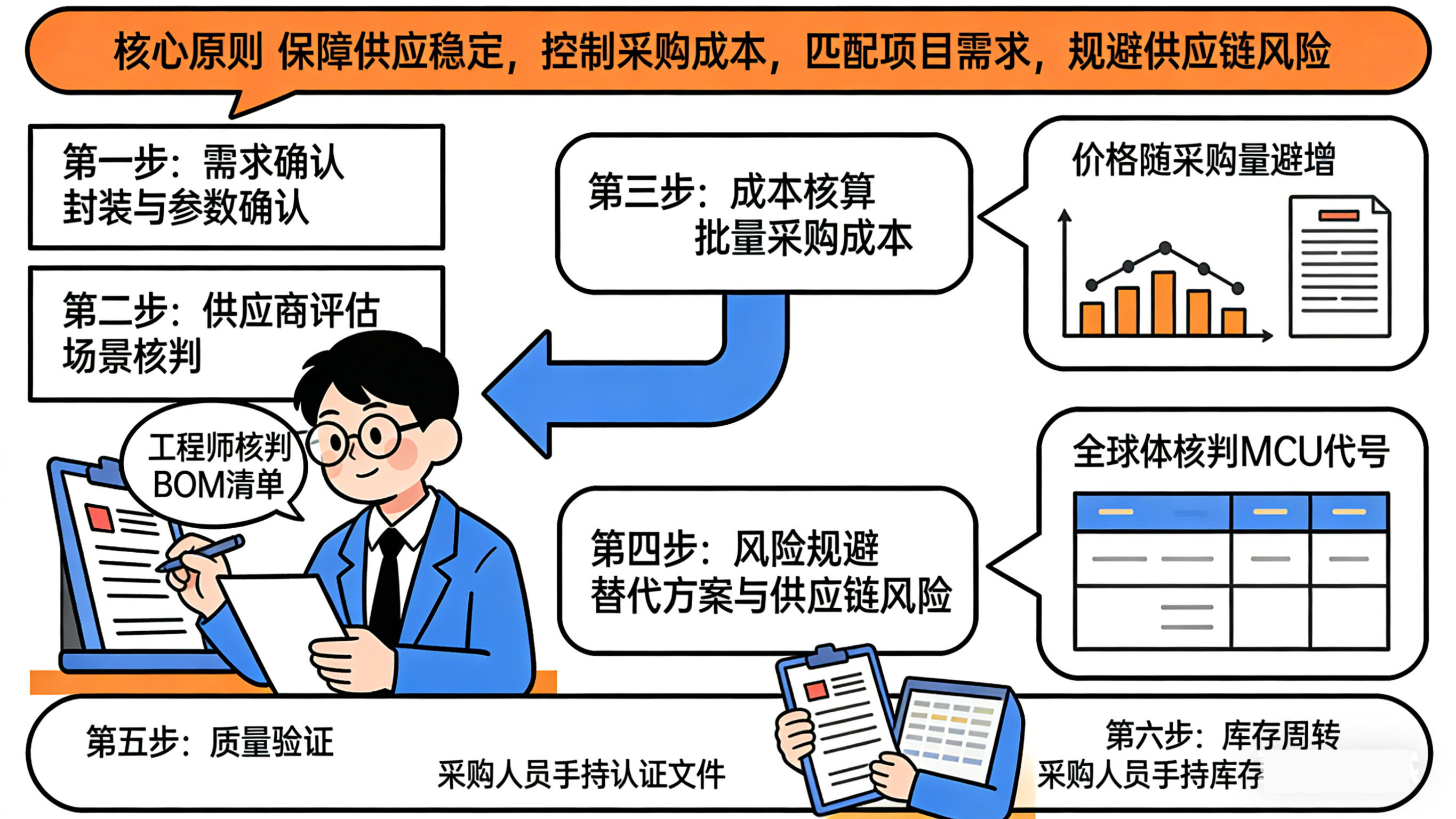

采购的核心原则是"保障供应稳定,控制采购成本,匹配项目需求,规避供应链风险",具体注意事项遵循"需求确认-供应商评估-成本核算-库存规划-风险规避"的科学流程:

- 第一步:确认封装类型与技术参数,严格按照工程师提供的BOM清单采购,重点确认MCU的型号、封装类型、温度等级与认证要求,避免采购错误(如将商业级型号采购为工业级型号),同时确认供应商提供的物料为原厂正品,避免翻新料与假冒料。

- 第二步:评估供应商与库存情况,优先选择应广科技授权代理商(保障货源正品与交期稳定),优先选择主流封装(SOP-8/SOP-16)的型号,这类封装库存充足,交期稳定(通常≤4周),批量采购价格优势明显,避免选择小众封装导致交期延误与采购成本上升。

- 第三步:评估批量采购成本,应广科技MCU价格随采购量递增呈现阶梯式下降,大批量采购(≥10k pcs)可与厂商/代理商签订长期供货协议,锁定价格与交期,同时核算运输成本、仓储成本与税费,实现总成本最优,避免仅关注单价忽略综合成本。

- 第四步:关注物料替代方案与供应链风险,提前从供应商获取同系列MCU的替代型号清单(要求引脚兼容、功能一致、封装兼容),建立物料替代库,避免单一型号缺货导致生产停滞;同时关注全球半导体供应链动态,提前备货应对原材料涨价与交期延长风险。

- 第五步:验证物料质量与认证文件,应广科技MCU均通过RoHS 2.0/REACH认证,汽车级产品通过AEC-Q100认证,采购时需要求供应商提供完整的认证文件、出厂检验报告(COA)与批次追溯信息,确保物料满足产品出口要求与项目质量标准。

- 第六步:科学规划库存周转,根据生产计划与交期合理规划库存,采用"安全库存+循环补货"的模式,避免库存积压导致资金占用与物料过期,同时避免库存短缺导致生产停滞,对于长期供货的产品,留存一定数量的备用物料(≥3个月生产需求),避免厂商停产导致产品无法维护。

选型与采购关键注意事项(科学避坑,保障项目顺利推进)

- 应广科技8位MCU与32位MCU不具备引脚兼容性与架构兼容性,升级架构时需重新设计PCB与调试固件,不可直接替换。

- QFN封装MCU手工焊接难度较高(引脚间距小,底部有散热焊盘),小批量试制建议选择SOP封装,批量生产需采用专业回流焊设备与优化钢网设计,降低焊接不良率。

- 采购时需确认MCU的固件版本与烧录方式,应广MCU支持ISP(在线串行编程)与ICP(在线电路编程),部分型号内置Bootloader,需确认烧录工具与固件格式是否兼容,避免因固件不兼容导致产品无法正常工作。

- 长期供货的产品,需定期与供应商确认物料生命周期(EOL通知),提前规划替代方案,避免厂商停产导致产品无法维护与升级。

- 工业与汽车场景使用的MCU,需进行严格的可靠性测试(高低温循环、振动、电磁干扰),不可直接使用商业级型号替代,避免产品在恶劣环境下失效。

如需获取 应广科技 MCU 全系列封装规格书(符合IPC规范)、PCB footprint库文件、原厂数据手册、库存清单和最新报价,请 联系我们的技术支持或采购顾问,获取专属选型方案与一站式采购服务,保障项目的技术可行性与供应链稳定性。

0755-88364040

0755-88364080

0755-83222294

手 机:13926521299

Q Q: 2853516666

Email:sales11@zicoic.com

地 址:深圳市福田区深南中路2070号电子科技大厦D座(智方舟)5楼506-507